聚氯乙烯絕緣電力電纜的制造工藝

聚氯乙烯絕緣電力電纜的制造工藝主要包括以下幾個步驟:

導體制造:

首先,將銅或鋁等金屬材料通過拉拔工藝制成單絲,這些單絲通常具有較高的導電性能和機械強度。

然后,將多根單絲按照一定的規則絞合在一起,形成電纜的導體部分。絞合工藝可以提高電纜的柔軟度和整體性。

絕緣層制造:

將聚氯乙烯(PVC)等絕緣材料通過擠出機擠包在導體外部,形成均勻的絕緣層。這一步驟稱為擠包工藝。

在擠包過程中,可以通過調整擠出機的參數來控制絕緣層的厚度和性能。

護套制造:

在絕緣層外部再擠包一層聚氯乙烯或其他護套材料,以保護絕緣層不受外界環境的影響。這一步驟同樣使用擠出機完成。

護套材料通常具有良好的物理和化學性能,如抗拉強度、耐磨性、耐腐蝕性等。

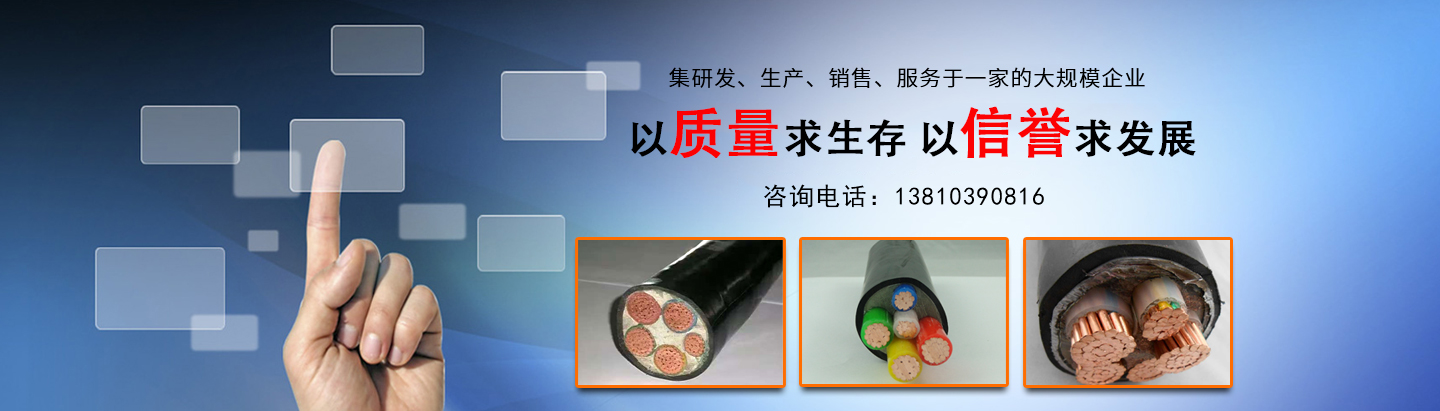

鎧裝層制造(可選):

根據電纜的使用環境和要求,可能會在絕緣層外部增加鎧裝層,以增強電纜的機械強度和抗外界干擾能力。

鎧裝層通常由鋼帶、鋼絲或其他金屬材料制成,通過繞包或編織工藝固定在電纜上。

成纜工藝:

將多根絕緣線芯按照一定的結構排列,然后通過絞合或編織工藝將它們固定在一起,形成電纜的主體結構。

成纜工藝可以提高電纜的柔軟度和整體性,便于安裝和敷設。

測試和檢驗:

在電纜制造過程中,需要對電纜的各項性能進行測試和檢驗,如絕緣電阻、介電強度、耐熱性、抗拉強度等。

通過測試和檢驗確保電纜滿足 標準和用戶要求。

包裝和運輸:

制造完成的電纜需要進行適當的包裝,以防止在運輸和存儲過程中受到損壞。

包裝完成后,電纜就可以運輸到客戶手中。

整個制造過程需要嚴格控制各種工藝參數,確保電纜的性能和質量。同時,還需要遵循相關的 和行業標準,以滿足不同場合的使用要求。